重慶理工大學制造系統工程課程講義 模塊二 產品系統的優化技術與方法——產品開發與技術服務的融合

模塊二:產品系統的優化技術與方法——產品開發與技術服務的融合

一、引言:產品系統優化的核心目標

產品系統優化的核心目標在于,通過系統性的技術與管理方法,提升產品從概念設計、研發制造到售后服務的全生命周期性能、效率與價值。本模塊將聚焦于產品開發流程的優化以及如何將技術服務深度融入產品系統,以實現整體效能最大化。

二、產品開發流程的優化技術與方法

產品開發是制造系統的源頭,其效率與質量直接決定最終產品的競爭力。優化主要圍繞以下層面展開:

- 并行工程與集成產品開發:打破傳統的串行開發模式,強調設計、工藝、制造、市場等部門的早期協同,利用數字化工具(如CAD/CAE/CAM)實現信息共享,大幅縮短開發周期,降低后期變更成本。

- 面向X的設計:

- 面向制造與裝配的設計:在產品設計階段充分考慮制造可行性與裝配便利性,簡化結構,減少零件數量,降低生產成本。

- 面向成本的設計:在滿足功能與性能的前提下,進行目標成本管理,從材料選擇、工藝規劃等方面控制全生命周期成本。

- 面向服務與回收的設計:考慮產品的可維護性、可升級性以及報廢后的可拆解性與材料回收性,為后續的技術服務與綠色制造奠定基礎。

- 質量功能展開:一種將客戶需求(VOC)系統性地轉化為產品設計參數、零部件特性、工藝要求及生產控制指標的方法,確保產品精準滿足市場需求。

- 模塊化與平臺化設計:通過構建通用的產品模塊和共享的技術平臺,實現產品的快速變型與系列化開發,提高設計重用率,響應市場多樣化需求。

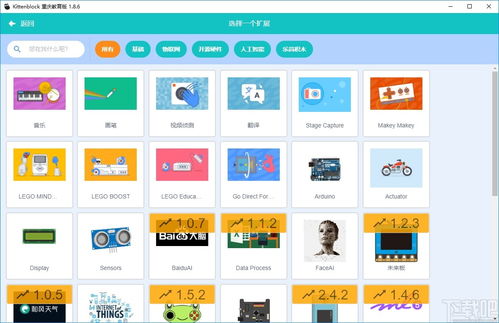

- 數字化原型與虛擬仿真:廣泛應用三維建模、有限元分析、運動仿真、人機工程仿真等技術,在產品實物化之前進行驗證與優化,減少物理樣機迭代次數。

三、技術服務在產品系統優化中的戰略作用

現代制造已從單純提供產品向提供“產品+服務”的解決方案轉變。技術服務不再是售后輔助環節,而是產品價值創造與持續優化的關鍵組成部分。

- 技術服務的范疇延伸:

- 售前技術咨詢與方案定制:根據客戶特定需求,提供基于產品的定制化解決方案。

- 售中安裝調試與人員培訓:確保產品正確投入使用,轉移使用與基礎維護能力。

- 售后維護、維修與大修:保障產品穩定運行,延長使用壽命。

- 遠程監控與預測性維護:基于物聯網與大數據,實時監控產品狀態,預測故障,變被動維修為主動服務。

- 產品升級與再制造:提供性能升級服務或對舊件進行專業化修復(再制造),最大化產品殘值。

- 服務數據反饋驅動產品優化:

- 閉環反饋系統:技術服務過程中收集的故障數據、運行數據、客戶使用反饋,是改進產品設計、制造工藝和材料選擇的寶貴信息源。

- 基于數據的迭代設計:分析服務大數據,識別產品薄弱環節與客戶潛在新需求,驅動下一代產品的精準優化與創新。

四、產品開發與技術服務的集成優化框架

為實現整體最優,需建立產品開發與技術服務的集成框架:

- 信息集成平臺:建立統一的產品全生命周期管理平臺,使設計數據、工藝數據、服務手冊、維修記錄、客戶反饋等信息在各部門間無縫流動。

- 組織協同機制:組建跨部門團隊(如包含服務工程師的產品開發團隊),確保服務需求與經驗能早期融入設計。

- 流程一體化設計:將服務方案設計、備件規劃、技術支持流程作為產品開發流程的必要輸出物。

- 價值共創模式:企業與客戶通過持續的技術服務互動,共同提升產品應用效能,形成長期合作伙伴關系。

五、與展望

產品系統的優化是一個持續、動態的系統工程。通過應用先進的并行設計、DFX、模塊化等方法優化開發流程,同時將技術服務提升至戰略高度,利用服務數據反哺創新,實現產品開發與技術服務的深度融合與良性循環。隨著工業互聯網、人工智能與數字孿生技術的發展,產品系統將更加智能化,實現從設計、制造到服務的全方位、自優化,最終構建起以客戶價值為核心的高效、敏捷、可持續的現代制造系統。

如若轉載,請注明出處:http://www.yqemsk.cn/product/35.html

更新時間:2026-01-05 18:41:44